Introduction

Résines phénoliques : passé, présent et avenir...

...le tout premier polymère synthétique connaît-il une renaissance ?

Paul Ashford, Anthesis-Caleb

Conseiller en réglementation et en marketing de l’European Phenolic Resins Association (Association Européenne de Résines Phénoliques)

Un passé brillant

Voilà déjà dix ans que la communauté des fabricants de résines phénoliques a célébré le centenaire de la découverte des résines phénoliques par la réaction du phénol avec le formaldéhyde grâce au belge Leo Hendrik Baekeland. L'évènement a été marqué en septembre 2007 par un symposium organisé par l'université de Gand, lieu où Baekeland obtint son doctorat et où il enseigna pendant plusieurs années.

L'industries de résines phénoliques européenne était bien représentée lors de l'évènement en partie parrainé par l'European Phenolic Resins Association (EPRA) et la nouvelle Global Phenolic Resins Association (GPRA).

L'industries de résines phénoliques européenne était bien représentée lors de l'évènement en partie parrainé par l'European Phenolic Resins Association (EPRA) et la nouvelle Global Phenolic Resins Association (GPRA).

Cependant, qu'est devenue la technologie inventée par Beakeland après qu'il l'eut vendu à Union Carbide lors de son départ à la retraite en 1938 ? Cet article cherche à explorer cette question et fait la lumière sur l'avenir des résines phénoliques.

Touche-à-tout...

Il y a beaucoup d’avantage à être « le premier arrivé sur la scène » ! En gardant à l’esprit que des résines d'origine naturelle (Shellac par exemple) étaient commercialisée depuis plusieurs années, des marchés bien établis existaient déjà pour ces résines synthétiques. Cependant, même Baekeland n'aurait pu imaginer l'ampleur des applications pour laquelle son invention, la « Bakélite », devait être utilisée, particulièrement pour les poudres à mouler.

« Un millier d'usages » n'était probablement pas une exagération, car l'introduction de la « Bakélite » a coïncidé avec une demande croissante touchant les appareils électriques ainsi que les articles plus courants tels que les ustensiles de cuisine.

Aujourd’hui, il est plutôt ironique que la « bakélite » ait été associée au passé au point d’être devenue tout récemment l’icône du mouvement « rétro » ! Cependant, loin d’être un objet du passé, les résines phénoliques étaient juste sur le point de faire valoir leur véritable potentiel.

...spécialiste dans plusieurs domaines !

À mesure que de nouveaux matériaux concurrentiels arrivèrent sur le marché, initialement sous forme d'autres résines thermodurcissables synthétiques (époxy) et plus tard avec des thermoplastiques dérivés du pétrole moins couteux, il est devenu manifeste que les résines phénoliques devaient être axées sur les applications pour lesquelles leurs caractéristiques spécifiques convenaient le mieux. Ces caractéristiques ont été identifiées comme étant leur résistance aux températures élevées et leurs qualités d'adhésion. Par conséquent, la liste des applications ci-dessous correspond aux marchés actuels des résines phénoliques :

Construction

- Adhésifs pour contre-plaqués

- Isolation en laine minérale

- Mousses isolantes

- Stratifiés décoratifs

- Composants pour adhésifs modernes

- Abrasifs

Transport

- Usage « sous le capot » (composés pour moulage)

- Matériaux de friction pour freins et embrayages

- Composites à base de fibres

- Résines de fonderie et de matériaux réfractaires

- Résines de renforcement de caoutchouc

Appareils électroménagers et autres articles

- Ustensiles de cuisine (composés pour moulage)

- Revêtements de conserves

- Formulations d'encre

- Isolations électriques

Sur la base de ces activités principales, l'utilisation des résines phénoliques a connu une croissance soutenue au cours des décennies qui ont suivi la vente de la société Baekeland à Union Carbide. La demande a varié selon les régions, le meilleur exemple étant probablement la prédominance des adhésifs pour contre-plaqués en Amérique du Nord où les techniques de construction à ossature bois continuent de prévaloir et dépendent grandement de liants stables et résistants à l'eau.

Sur la base de ces activités principales, l'utilisation des résines phénoliques a connu une croissance soutenue au cours des décennies qui ont suivi la vente de la société Baekeland à Union Carbide. La demande a varié selon les régions, le meilleur exemple étant probablement la prédominance des adhésifs pour contre-plaqués en Amérique du Nord où les techniques de construction à ossature bois continuent de prévaloir et dépendent grandement de liants stables et résistants à l'eau.

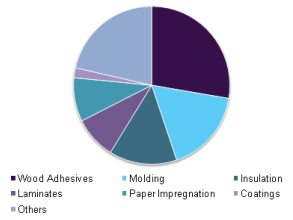

Selon plusieurs études, le marché mondial des résines phénoliques a atteint près de 5 millions de tonnes en 2015 avec une valeur totale supérieure à 10 milliards de dollars. Les modèles d'utilisation étaient estimés comme suit :

Plus important encore, la plupart des évaluations du marché prédisent un TCAC supérieur à 5 % d'ici à 2021, ce qui indique que les principaux paramètres du marché pour l'industrie demeurent solides.

Les échanges entre régions représentent généralement moins de 10 % de la demande totale, signe que le transport des résines n'est généralement pas considéré comme rentable (particulièrement pour les résines liquides) sur de longues distances. Par conséquent, la production régionale est étroitement liée à la demande. Partout dans le monde où les technologies de pointe sont requises (par exemple dans les matériaux de friction ou les résines de renforcement de caoutchouc), il est courant de voir des accords de licence se mettre en place afin de tenir compte de ce transfert. Cependant, au cours des dernières années, plusieurs fabricants d'envergure internationale ont rejoint le marché et peuvent transférer des technologies en interne.

Au niveau régional, les données de l'EPRA corroborent les tendances mondiales observées par les spécialistes du marché. L'Association couvre plus de 90 % du marché non-captif européen, sauf pour les résines de fonderie. Selon des données statistiques détaillées, l'EPRA indique un marché de plus de 800 000 tonnes/an, l'ensemble des activités ayant augmenté de 6,1 % en 2017. En particulier, une forte croissance a été enregistrée dans le secteur de la construction, jusqu'à 7 % pour les liants de laine minérale, jusqu'à 8,2 % pour les liants pour bois et jusqu'à 13,3 % pour les résines pour isolation en mousse, bien que leur utilisation soit plus basse au départ.

Résistance au feu : une valeur ajoutée

À la fin du XXe siècle, l’adoption des résines phénoliques a été facilitée grâce à la mise en évidence de la faible résistance au feu et de la production de fumée des thermoplastiques moins coûteux. De plus, une série d'incendies très médiatisés en Europe et ailleurs a attiré l’attention sur la nécessité de matériaux présentant tous les avantages des polymères mais sans leurs inconvénients.

C'est pour répondre à cette demande de matériaux plus résistants que l'industrie phénolique a lancé une gamme de produits basés sur l'excellente résistance intrinsèque au feu de la matrice phénolique (faible propagation des flammes et émissions de fumées extrêmement faibles). Parmi ces produits, les mousses phénoliques et les composites phénoliques renforcés de fibres sont les plus connus.

La mousse phénolique s'est révélée particulièrement efficace dans certaines régions d'Europe où la résistance au feu des matériaux est devenue primordiale. Ceci est également vrai au Japon avec une croissance encore plus importante de l'utilisation des mousses phénoliques, dans ce pays où la densité de population et les méthodes de construction font de l'isolation phénolique un choix évident.

La renaissance attendue est-elle arrivée ?

Il y a dix ans, un auteur spéculait dans un article comme celui-ci qu'une renaissance de l'utilisation de la chimie du phénol pourrait arriver. Les années suivantes ont montré une amélioration du positionnement concurrentiel des résines phénoliques, malgré l'impact de la crise financière de 2008-2009 et la croissance de la concurrence dans un certain nombre de secteurs (voir paragraphe suivant). Il est donc raisonnable de conclure qu'une renaissance a bel et bien vu le jour.

Avec la myriade de matériaux concurrents présents sur le marché, il y a généralement une ou plusieurs solutions alternatives disponibles pour la plupart des applications. Toutefois, étant donné que le marché mondial des résines phénoliques a connu un processus de perfectionnement aussi important au milieu du XXe siècle, le portefeuille d'applications actuel est resté remarquablement robuste et n'est influencé de manière significative que si l'application est elle-même menacée. Ceci s'explique en partie par le développement et le perfectionnement en continue de la technologie.

La différenciation technique dans un monde compétitif

La réglementation mondiale des produits chimiques s'étant réellement imposée au cours des dix dernières années, les membres de l'EPRA ont investi massivement afin de s’y conformer en améliorant leur compréhension des applications finales et des scénarios d'exposition qui leur sont liés. Cette démarche a été particulièrement pertinente suite au reclassement du formaldéhyde et a mené à l'introduction réussie sur le marché de résines à très faible teneur en formaldéhyde libre.

Plus important encore, la pression exercée pour limiter les émissions de formaldéhyde a mis l'accent sur le fait que la liaison phénol-formaldéhyde est très stable et ne s'hydrolyse pas. Cela permet de réduire au maximum les émissions de formaldéhyde tout au long du cycle de vie des articles polymérisés, un facteur de plus en plus important dans le secteur de la construction où les normes de qualité de l'air intérieur ne cessent d'augmenter.

Conclusion

Les résines phénoliques se sont révélées uniques depuis plus d'un siècle d'utilisation - aucun autre polymère ne peut encore revendiquer ce statut ! Baekeland en serait très fier, mais je doute qu'il se reposerait sur ses lauriers. Il serait en train de chercher la prochaine utilisation révolutionnaire de son invention !

De plus, M. Baekeland serait très heureux de voir que son matériau a connu une renaissance grâce aux principales caractéristiques chimiques qui différencient les résines phénoliques des autres matériaux d'une manière qui continue à offrir une valeur unique à la société.

La responsabilité des membres de l'EPRA étant de veiller à ce que cette renaissance se poursuive, ils investissent de manière significative pour fournir les assurances nécessaires à une clientèle toujours plus exigeante. Ceci inclut les preuves nécessaires pour décrire correctement l’innocuité de la matrice entièrement polymérisée que nous connaissons sous le nom de Bakélite depuis plus de 100 ans.

Paul Ashford – Mars 2018